Moteur Brushed VS. Moteur Brushless (Moteur à balais ou sans balais)

Introduction

De nombreuses applications de contrôle de mouvement utilisent des moteurs à courant continu à aimant permanent. Comme il est plus facile de mettre en œuvre des systèmes de contrôle utilisant des moteurs à courant continu que des moteurs à courant alternatif, ils sont souvent utilisés lorsqu'il faut contrôler la vitesse, le couple ou la position.

Il existe deux types de moteurs à courant continu couramment utilisés : Les moteurs à balais et les moteurs sans balais (ou moteurs BLDC). Comme leur nom l'indique, les moteurs à courant continu avec balais sont dotés de balais qui servent à commuter le moteur pour le faire tourner. Les moteurs sans balais remplacent la fonction de commutation mécanique par une commande électronique.

Dans de nombreuses applications, il est possible d'utiliser soit un moteur à courant continu à balais, soit un moteur à courant continu sans balais. Ils fonctionnent selon les mêmes principes d'attraction et de répulsion entre les bobines et les aimants permanents. Ils présentent tous deux des avantages et des inconvénients qui peuvent vous amener à choisir l'un plutôt que l'autre, en fonction des exigences de votre application.

Moteurs à courant continu à balais:

Les moteurs à courant continu utilisent des bobines de fil enroulées pour créer un champ magnétique. Dans un moteur à balais, ces bobines sont libres de tourner pour entraîner un arbre - elles constituent la partie du moteur appelée "rotor". En général, les bobines sont enroulées autour d'un noyau de fer, mais il existe également des moteurs à balais "sans noyau", dans lesquels le bobinage est autoporté.

La partie fixe du moteur est appelée "stator". Des aimants permanents sont utilisés pour fournir un champ magnétique stationnaire. Normalement, ces aimants sont placés sur la surface intérieure du stator, à l'extérieur du rotor.

Pour créer un couple, qui fait tourner le rotor, le champ magnétique du rotor doit tourner en permanence, de sorte que son champ attire et repousse le champ fixe du stator. Pour faire tourner le champ, on utilise un commutateur électrique coulissant. Le commutateur se compose d'un collecteur, qui est généralement un contact segmenté monté sur le rotor, et de balais fixes montés sur le stator.

Lorsque le rotor tourne, différents jeux d'enroulements du rotor sont constamment activés et désactivés par le collecteur. Les bobines du rotor sont ainsi constamment attirées et repoussées par les aimants fixes du stator, ce qui fait tourner le rotor.

Étant donné qu'il existe un certain frottement mécanique entre les balais et le collecteur - et comme il s'agit d'un contact électrique, il ne peut généralement pas être lubrifié - il y a une usure mécanique des balais et du collecteur au cours de la durée de vie du moteur. Cette usure finit par atteindre un point où le moteur ne fonctionne plus. De nombreux moteurs à balais - en particulier les grands moteurs - ont des balais remplaçables, généralement en carbone, qui sont conçus pour maintenir un bon contact au fur et à mesure de l'usure. Ces moteurs nécessitent un entretien périodique. Même avec des balais remplaçables, le collecteur finit par s'user au point que le moteur doit être remplacé.

Pour faire fonctionner un moteur à balais, une tension continue est appliquée aux balais, ce qui fait passer le courant dans les enroulements du rotor pour faire tourner le moteur.

Dans les cas où la rotation n'est nécessaire que dans un sens, et où la vitesse ou le couple n'ont pas besoin d'être contrôlés, aucune électronique de commande n'est nécessaire pour un moteur à balais. Dans ce type d'applications, il suffit d'activer et de désactiver la tension continue pour que le moteur tourne ou s'arrête. C'est typiquement le cas des applications à faible coût telles que les jouets motorisés. Si une inversion est nécessaire, elle peut être réalisée à l'aide d'un interrupteur bipolaire.

Pour faciliter le contrôle de la vitesse, du couple et de la direction, un "pont en H" composé de commutateurs électroniques - transistors, IGBT ou MOSFET - est utilisé pour permettre au moteur d'être entraîné dans l'une ou l'autre direction. La tension peut ainsi être appliquée au moteur dans l'une ou l'autre polarité, ce qui fait tourner le moteur dans des directions opposées. La vitesse ou le couple du moteur peut être contrôlé en modulant la largeur d'impulsion de l'un des commutateurs.

Moteurs à courant continu sans balais:

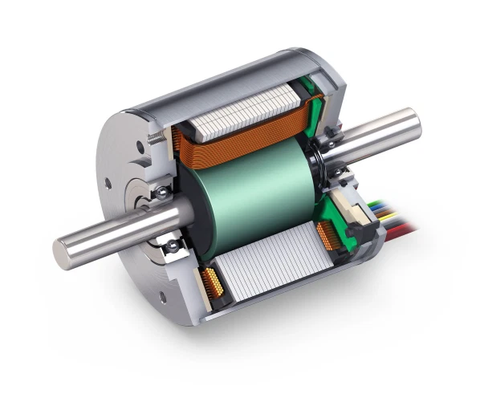

Les moteurs à courant continu sans balais fonctionnent selon le même principe d'attraction et de répulsion magnétiques que les moteurs à balais, mais leur construction est quelque peu différente. Au lieu d'un commutateur mécanique et de balais, le champ magnétique du stator est mis en rotation au moyen d'une commutation électronique. Cela nécessite l'utilisation d'une commande active électronique.

Dans un moteur sans balais, le rotor est équipé d'aimants permanents et le stator de bobinages. Les moteurs sans balais peuvent être construits avec le rotor à l'intérieur, comme illustré ci-dessus, ou avec le rotor à l'extérieur des enroulements (parfois appelé moteur "outrunner").

Le nombre d'enroulements utilisés dans un moteur sans balais est appelé nombre de phases. Bien que les moteurs sans balais puissent être construits avec différents nombres de phases, les moteurs sans balais triphasés sont les plus courants. Les petits ventilateurs de refroidissement, qui peuvent n'utiliser qu'une ou deux phases, constituent une exception.

Les trois enroulements d'un moteur sans balais sont connectés en configuration "étoile" ou "triangle". Dans les deux cas, il y a trois fils reliés au moteur, et la technique d'entraînement et la forme d'onde sont identiques.

Avec trois phases, les moteurs peuvent être construits avec différentes configurations magnétiques, appelées pôles. Les moteurs triphasés les plus simples ont deux pôles : le rotor n'a qu'une paire de pôles magnétiques, un nord et un sud. Les moteurs peuvent également être construits avec plus de pôles, ce qui nécessite plus de sections magnétiques dans le rotor et plus d'enroulements dans le stator. Un nombre de pôles plus élevé permet d'obtenir de meilleures performances, bien que les vitesses très élevées soient plus faciles à atteindre avec un nombre de pôles plus faible.

Pour piloter un moteur triphasé sans balais, chacune des trois phases doit pouvoir être pilotée soit à la tension d'alimentation d'entrée, soit à la masse. Pour ce faire, trois circuits de commande "demi-pont" sont utilisés, chacun consistant en deux interrupteurs. Les interrupteurs peuvent être des transistors bipolaires, des IGBT ou des MOSFET, en fonction de la tension et du courant requis.

Il existe un certain nombre de techniques d'entraînement qui peuvent être utilisées pour les moteurs triphasés sans balais. La plus simple est appelée commutation trapézoïdale, par blocs ou à 120 degrés. La commutation trapézoïdale est quelque peu similaire à la méthode de commutation utilisée dans un moteur à balais à courant continu. Dans ce schéma, à tout moment, l'une des trois phases est connectée à la terre, l'une est laissée ouverte et l'autre est alimentée par la tension d'alimentation. Si un contrôle de la vitesse ou du couple est nécessaire, la phase connectée à l'alimentation est généralement modulée en largeur d'impulsion. Étant donné que les phases sont commutées brusquement à chaque point de commutation, alors que la rotation du rotor est constante, il y a une certaine variation du couple (appelée ondulation du couple) lorsque le moteur tourne.

Pour des performances plus élevées, d'autres méthodes de commutation peuvent être utilisées. La commutation sinusoïdale, ou à 180 degrés, fait circuler le courant dans les trois phases du moteur en permanence. L'électronique de commande génère un courant sinusoïdal à travers chaque phase, chacune étant décalée de 120 degrés par rapport à l'autre. Cette technique d'entraînement minimise l'ondulation du couple, ainsi que le bruit acoustique et les vibrations, et est souvent utilisée pour les entraînements à haute performance ou à haut rendement.

Pour faire tourner correctement le champ, l'électronique de commande doit connaître la position physique des aimants sur le rotor par rapport au stator. Souvent, l'information sur la position est obtenue à l'aide de capteurs à effet Hall montés sur le stator. Lorsque le rotor magnétique tourne, les capteurs Hall captent le champ magnétique du rotor. Cette information est utilisée par l'électronique de commande pour faire passer le courant dans les enroulements du stator dans une séquence qui fait tourner le rotor.

En utilisant trois capteurs à effet Hall, la commutation trapézoïdale peut être mise en œuvre avec une simple logique combinatoire, de sorte qu'aucune électronique de commande sophistiquée n'est nécessaire. D'autres méthodes de commutation, comme la commutation sinusoïdale, nécessitent une électronique de commande un peu plus sophistiquée et font généralement appel à un microcontrôleur.

Outre le retour d'information sur la position à l'aide de capteurs à effet Hall, plusieurs méthodes peuvent être utilisées pour déterminer la position du rotor sans capteurs. La plus simple consiste à surveiller la force contre-électromotrice sur une phase non entraînée pour détecter le champ magnétique par rapport au stator. Un algorithme de contrôle plus sophistiqué, appelé Field Oriented Control (FOC), calcule la position en fonction des courants du rotor et d'autres paramètres. Le FOC nécessite généralement un processeur assez puissant, car de nombreux calculs doivent être effectués très rapidement. Cette méthode est bien sûr plus coûteuse qu'une simple méthode de commande trapézoïdale.

Moteurs avec et sans balais : Avantages et inconvénients:

En fonction de votre application, il existe des raisons pour lesquelles vous pouvez choisir d'utiliser un moteur sans balais plutôt qu'un moteur à balais. Le tableau suivant résume les principaux avantages et inconvénients de chaque type de moteur:

|

Moteur Brushed |

Moteur Brushless |

|

|

Durée de vie |

courte (usure des balais) |

Longue (pas de balais) |

|

Vitesse et accélération |

Moyenne |

Haute |

|

Efficacité |

Moyenne |

Haute |

|

Bruit électrique |

Bruyant (arcs électriques) |

Silencieux |

|

Bruit acoustique et onde de couple |

Faible |

Moyenne (trapézoïdal) |

|

Cout |

Bas |

Moyen (électronique ajoutée) |

Durée de vie:

Comme indiqué précédemment, l'un des inconvénients des moteurs à balais est l'usure mécanique des balais et du collecteur. Les balais en carbone, en particulier, sont sacrifiés et, dans de nombreux moteurs, ils sont conçus pour être remplacés périodiquement dans le cadre d'un programme de maintenance. Le cuivre doux du collecteur est également usé lentement par les balais et finit par atteindre un point où le moteur ne fonctionne plus. Comme les moteurs sans balais n'ont pas de contacts mobiles, ils ne souffrent pas de cette usure.

Vitesse et accélération:

La vitesse de rotation des moteurs à balais peut être limitée par les balais et le collecteur, ainsi que par la masse du rotor. À des vitesses très élevées, le contact entre les balais et le collecteur peut devenir irrégulier et l'arc électrique des balais augmente. La plupart des moteurs à balais utilisent également un noyau de fer laminé dans le rotor, ce qui leur confère une grande inertie de rotation. Cela limite les taux d'accélération et de décélération du moteur. Il est possible de construire un moteur sans balais avec des aimants en terres rares très puissants sur le rotor, ce qui minimise l'inertie de rotation. Bien entendu, cela augmente le coût.

Bruit électrique:

Les balais et le collecteur forment une sorte de commutateur électrique. Lorsque le moteur tourne, les interrupteurs s'ouvrent et se ferment, tandis qu'un courant important circule dans les enroulements du rotor, qui sont inductifs. Il en résulte des arcs électriques au niveau des contacts. Cela génère une grande quantité de bruit électrique, qui peut être couplé à des circuits sensibles. L'arc électrique peut être quelque peu atténué par l'ajout de condensateurs ou d'amortisseurs RC entre les balais, mais la commutation instantanée du collecteur génère toujours un certain bruit électrique.

Bruit acoustique:

Les moteurs à balais sont à commutation forcée, c'est-à-dire que le courant passe brusquement d'un enroulement à l'autre. Le couple généré varie au cours de la rotation du rotor à mesure que les enroulements sont activés et désactivés. Avec un moteur sans balais, il est possible de contrôler les courants d'enroulement de manière à ce que le courant passe progressivement d'un enroulement à l'autre. Cela réduit l'ondulation du couple, qui est une pulsation mécanique d'énergie sur le rotor. L'ondulation du couple provoque des vibrations et des bruits mécaniques, en particulier à faible vitesse de rotation du rotor.

Coût:

Comme les moteurs sans balais nécessitent une électronique plus sophistiquée, le coût global d'un entraînement sans balais est plus élevé que celui d'un moteur à balais. Même si un moteur sans balais est plus simple à fabriquer qu'un moteur à balais, puisqu'il n'a pas de balais ni de collecteur, la technologie des moteurs à balais est très mûre et les coûts de fabrication sont faibles. Cette situation est en train de changer à mesure que les moteurs sans balais gagnent en popularité, en particulier dans les applications à grand volume comme les moteurs automobiles. En outre, le coût de l'électronique, comme les microcontrôleurs, continue de baisser, ce qui rend les moteurs sans balais plus attrayants.

Conclusion :

En raison de la baisse des coûts et de l'amélioration des performances, les moteurs sans balais gagnent en popularité dans de nombreuses applications. Mais il y a encore des endroits où les moteurs à balais sont plus judicieux.

L'adoption des moteurs sans balais dans les automobiles est riche d'enseignements. À partir de 2020, la plupart des moteurs qui tournent lorsque la voiture est en marche - comme les pompes et les ventilateurs - sont passés des moteurs à balais aux moteurs sans balais en raison de leur fiabilité accrue. Le coût supplémentaire du moteur et de l'électronique compense largement le taux plus faible de défaillances sur le terrain et la diminution des besoins de maintenance.

En revanche, les moteurs qui fonctionnent rarement - par exemple, les moteurs qui actionnent les sièges et les vitres électriques - sont restés principalement des moteurs à balais. Le raisonnement est le suivant : la durée totale de fonctionnement pendant la durée de vie de la voiture est très faible et il est très peu probable que les moteurs tombent en panne pendant la durée de vie de la voiture.

Comme le coût des moteurs sans balais et de l'électronique associée continue de baisser, les moteurs sans balais trouvent leur place dans des applications traditionnellement occupées par des moteurs à balais. Autre exemple dans le monde de l'automobile, les moteurs de réglage des sièges des voitures haut de gamme ont adopté les moteurs sans balais parce qu'ils génèrent moins de bruit acoustique.

vous trouverez plus de détails sur les moteurs dans notre blog VéhTél, bonne lecture!